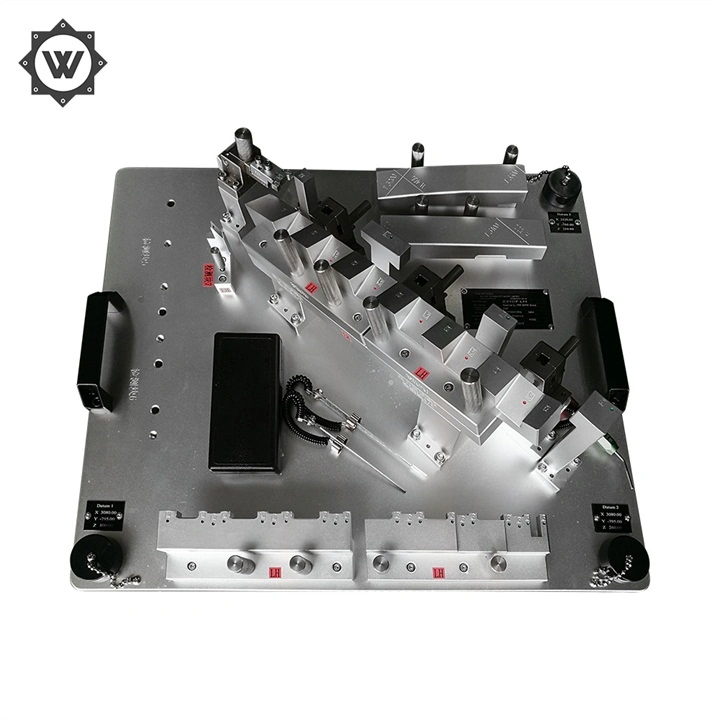

CNC-Bearbeitung von Metallstanzteilen, Überprüfung der Vorrichtungskomponenten

Basisinformation.

| Modell Nr. | Überprüfung der Vorrichtung Ww-157 |

| Läufer | Kalter Läufer |

| Design-Software | Und |

| Installation | Fest |

| Zertifizierung | ISO |

| Standard | DME |

| Maßgeschneidert | Maßgeschneidert |

| Produktdesign-Software | Ug, CAD, PRO-E, Solid Works usw |

| Schimmelleben | 50.000 – 1 Million Zyklen |

| Zahlung | T/T, Western Union, Geldgramm |

| Qualität | ISO9001:2000 zertifiziert |

| Stahlhärte | 20–60 HRC |

| Behandlung | Vorhärten, Nitrieren, Wärmebehandlung, Abschrecken |

| Formbasis | Lkm, Dme, Hasco usw.; |

| Produktformungsmodus | Überprüfung der Vorrichtung Ww-157 |

| Transportpaket | Kiste/Palette |

| Spezifikation | 1000T Doppeleinspritzung |

| Warenzeichen | Win-Win-Form |

| Herkunft | China |

| HS-Code | 8480719090 |

| Produktionskapazität | 500 Formen/Jahr |

Produktbeschreibung

CNC-Bearbeitung von Metallstanzteilen, Überprüfung der Vorrichtungskomponenten

Beschreibung des Kunststoffspritzgusses:

| Hohlraummaterial | 1.2738,1.2343, 1.2344, S7, H13, P20HH, GS738H, LKM738H, 718, 8407, S136, Calmax 635 NAK80, SKD-61, NIMAX, 45#, 50#, Aluminium für Prototypenformen usw. |

| Läufer | Kaltkanal oder Heißkanal: YUDO/ HUSKY/MOLD-MASTER/SYNVENTIRE/INCO/ MASTIP/ HASCO/ DME |

| Tor | U-Boot-Anguss, Tunnelanguss, Seiten-/Kantenanguss, Direktanguss, Punktanguss, Angussanguss, Membrananguss, Fächeranguss, Cashew-Anguss, Hakenanguss, Hot Tip, Hot Drop, Ventilverschluss usw. |

| Kunststoffmaterial für Teile | PS, SAN, PA, POM, ABS, PP, PET, PC, PE, HDPE, PA66+GF, PVC, TPE, TPU, TPV usw |

| Verfahren | CNC, Hochgeschwindigkeitsschnitzen, EDM, Kabelschneiden, Bohren, Polieren usw |

| Vorlaufzeit | 10–30 Werktage, abhängig von der Struktur und Größe der Produkte |

| Paket | Holzkistenpaket oder nach Kundenwunsch |

| Preisbedingung | EX Works, FOB Shenzhen, FOB Hong Kong, China, CFR, CIF, DDU, DDP |

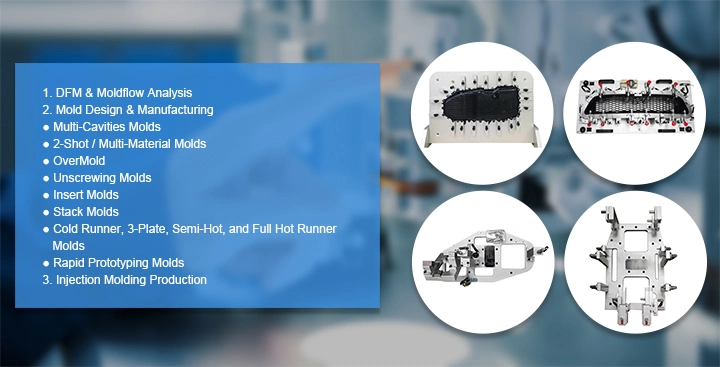

Produktprozess:

1. Kontrolle des Formdesigns 2. Prüfung der Formstahlhärte 3. Inspektion der Formelektroden4. Inspektion der Formkern- und Hohlraumstahlabmessungen 5. Inspektion der Form vor dem Zusammenbau 6. Inspektion des Formversuchsberichts und der Muster 7. Endkontrolle vor dem Versand 8. Inspektion der Exportproduktverpackung

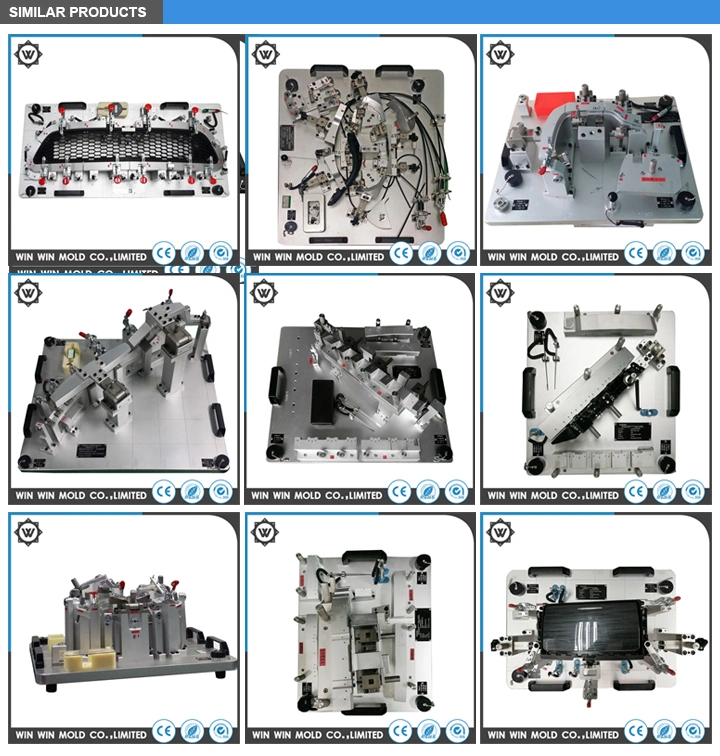

Ähnliche Produkte:

Unser Unternehmen:

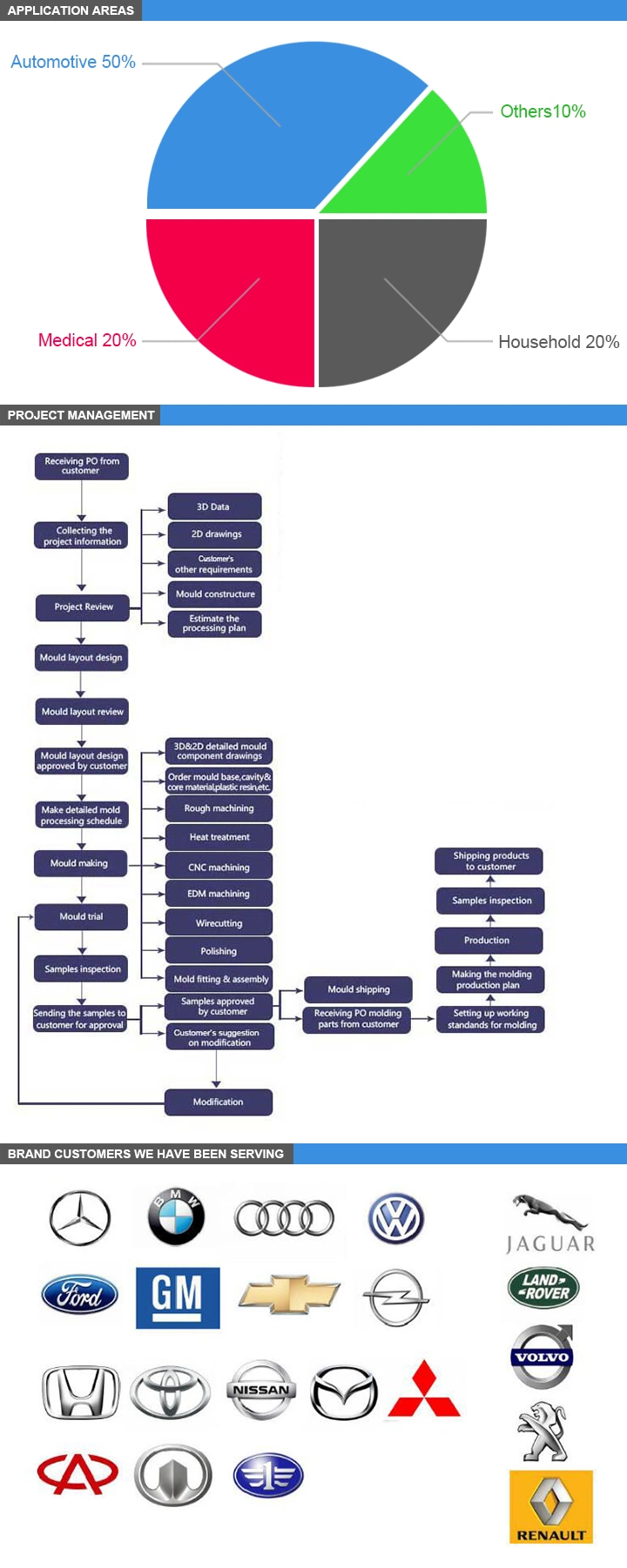

Win Win Mould wurde 2006 gegründet. Im Laufe der langjährigen Entwicklung hat es sich zu einem Unternehmen entwickelt, das seinen Kunden komplette „schlüsselfertige“ Dienstleistungen anbietet, angefangen beim Produktdesign, der Herstellung von Prototypenteilen, dem Formenbau und der Formenherstellung , Kfz-Prüfvorrichtungen usw. Darüber hinaus sind wir auf die Entwicklung und Herstellung von Kunststoffspritzgussformen spezialisiert. Win Win Mould baut eine große Auswahl an Kunststoffspritzgussformen, deren Größe von kleinen MUD-Einsätzen bis hin zu Formen mit 15 Tonnen reicht; Einzelkavität bis Mehrfachkavität; Prototyp zur Hochproduktionsklasse 101; Standardverteiler/-schieber zu Heißverteilern mit Schieberverschlüssen.

Wir beliefern Kunden aus den unterschiedlichsten Branchen mit Formen und Produkten, darunter Automobil, Haushaltsgeräte, Elektronik, Medizin, Verpackung, Telekommunikation und Industriewerkzeuge.

Win Win Mould ist ein Full-Service-Hersteller von Kunststoffspritzguss in der kundenspezifischen Fertigung. Mit unseren erfahrenen Werkzeugbauern und Einrichtern können wir in kürzester Zeit eine optimale Produktausbeute erzielen. Ihr Produkt wird nach Ihren Vorgaben geformt und unserer Qualitätsprüfungsabteilung unterzogen, um jederzeit Genauigkeit und Qualität zu gewährleisten.

FAQ:

1

F: Ich habe eine Idee für ein neues Produkt, weiß aber nicht, ob es hergestellt werden kann. Kannst du helfen?

A:Ja! Wir freuen uns immer, mit potenziellen Kunden zusammenzuarbeiten, um die technische Machbarkeit Ihrer Idee oder Ihres Designs zu bewerten, und wir können Sie zu Materialien, Werkzeugen und voraussichtlichen Einrichtungskosten beraten.

2

F: Welche Vorteile hat es, meine Teile vor Ort herstellen zu lassen?

A: Win Win Mold kann schnelle Reaktionszeiten auf alle Änderungen der Spezifikation, der Chargengröße oder des Materials bieten. Wir können kleine oder große Mengen über Nacht überall in Nordamerika und Europa versenden, um unvorhergesehenen Nachfrageänderungen Rechnung zu tragen.

3

F: Meine Komponenten wurden bereits im CAD entwickelt. Können Sie die Zeichnungen verwenden?

A: Ja! DWG-, DXF-, IGES-, Solid Works- und STP- und X_T-Dateien können alle zur Erstellung von Angeboten, Modellen und Formwerkzeugen verwendet werden – das kann Zeit und Geld bei der Herstellung Ihrer Teile sparen.

4

F: Kann ich meine Idee/Komponente testen, bevor ich mich für die Herstellung von Formwerkzeugen entscheide?

A: Ja, wir können CAD-Zeichnungen verwenden, um Prototypenmodelle für Design- und Funktionsbewertungen oder Markttests zu erstellen.

5

F: Welche Art von Kunststoff eignet sich am besten für mein Design/mein Bauteil?

A: Die Materialauswahl hängt von der Anwendung Ihres Designs und der Umgebung ab, in der es funktionieren wird. Gerne besprechen wir die Alternativen und schlagen Ihnen das beste Material vor.

6

F: Welche Art von Formwerkzeug benötige ich?

A: Formwerkzeuge können entweder eine einzelne Kavität (jeweils ein Teil) oder mehrere Kavitäten (jeweils 2, 4, 8 oder 16 Teile) haben. Werkzeuge mit einer Kavität werden in der Regel für kleine Stückzahlen bis zu 10.000 Teilen pro Jahr verwendet, während Werkzeuge mit mehreren Kavitäten für größere Stückzahlen verwendet werden. Wir können uns Ihren voraussichtlichen Jahresbedarf ansehen und Ihnen die beste Werkzeugoption empfehlen.

7

F: Ok, ich habe beschlossen, mit meinem Projekt fortzufahren. Wie lange wird es dauern, bis ich meine Teile erhalte?

A: Die Herstellung des Formwerkzeugs kann je nach Komplexität, Größe und Anzahl der Eindrücke/Hohlräume (einzeln oder mehrfach) des Teils 3 bis 6 Wochen dauern. Nachdem wir Ihre endgültige Genehmigung für den vorläufigen Entwurf des Werkzeugs erhalten haben, können Sie innerhalb von 3–6 Wochen mit der Lieferung der T1-Teile rechnen. Und während des Formenbauprozesses erhalten Sie jede Woche ein wöchentliches Update zum Formenbau, damit Sie den Fertigungsfortschritt in unserer Werkstatt besser verstehen können.